それは、とても画期的な製品だった。

まず、内外管を一体化し、互いに擦れ合うことがなくなることで、従来は不可能であった振動衝撃下でも使用できる本格的な熱交換器の誕生となった。

そして、内管をチタン製にすることで、海水への耐食性は半永久的に。また、チタンは無害であるため、食品にも使える安全性も確保した。

そして、この二重管が誕生したことは、その後のグンジの製品開発やものづくり精神にも影響する、大きな出来事となった。

「冷水機を開発してほしい」。

若狭湾のある造船所から依頼をうけた時、郡司の頭に浮かんだのはクルーズエアで使われている熱交換器(特殊溝付き二重管)。

クルーズエア製品は、海水の塩害に優れた耐久性があり、荒天時の船体の大きな揺れや傾きに対応したマリン仕様で、その主要な役割を果たしていたのが、特殊溝付き二重管だった。

予想どおり、冷水機の開発は順調に進んだ。それに伴い、この熱交換器をクルーズエアから輸入しなくても、日本でも手に入るのではないかと神戸製鋼さんに問い合わせると、「そんな熱交換器は、見たことも聞いたこともない」とのこと。

興味を持った担当者がすぐにやって来て「これは非常におもしろい!日本に一基しかない門司工場の熱間制水圧プレス機なら、作れるかもしれない。」

それなら協同開発しようと話が進み、2カ月後には第一回目の試作器があがってきた。

協同開発の話は進んでも、現在の製品に仕上がるまでにはさまざまな苦労があった。

たとえば、冬の海岸の、海苔加工場で繰り返し行ったテスト。水を採取し、温度による水質と海苔の状態変化のデータ取りをするため、夜明け前には現場に電話して、「今日は海苔がとれた」と聞くと急いで車を走らせる。

しかし、2月の海岸で行う作業は想像以上にきびしく、みぞれが吹きさらすなかで足はガクガク、濡れて冷え切った体は思うように動いてくれない。体力を消耗しながらも、夜に乾燥を終えた最後の海苔が出てくるまで作業を続ける。

そのようなテストや試行錯誤を何度も繰り返し、約5年の期間をかけて、ようやく誇れる製品が完成したのだ。

従来の熱交換器には、曲げ加工をした場合に内管と外管が内部で互いに接触したり、荒天時の激しい揺れや波との衝撃で外管と内管の接触部分が削られ、コンプレッサーの摺動部が磨耗するという問題があった。

しかし、この特殊溝付き二重管は、内管と外管が一体となって密着しているので、そのような心配は全くいらない。

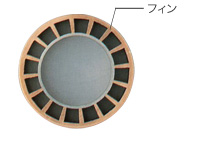

また管内部をフィンと呼ばれる壁で区切ることで、伝熱面積が格段に増え、冷媒の流れを均一化できるため、通常の5〜10倍の伝熱効果を発揮することに成功したのだ。

もうひとつの大きな成果は、チタン製(外管が銅、内管がチタン)を実現させたこと。

チタンと銅は、それまでの技術では直接溶接することが不可能であったため、クルーズエアでさえ外管が銅、内管がキュプロニッケル製だった。

しかし、神戸製鋼さんの熱間制水圧プレス技術を応用し、チタンと銅の完全なシールに成功。それにより、チタン二重管が誕生し、海水への耐食性が大きく向上し、金属イオンが溶出しないため食品などへの用途も拡がった。

特殊溝付き二重管の開発成功は、その後のグンジに大きな進路を示してくれた。

自信を持ってお客様にお薦めできる、高性能で耐久性に優れた自社製エアコン、冷水機の製品化。その後もさまざまな製品開発を行ってきたが、私たちの「ものづくり精神」の原点はここにあるといえる。

内管をチタン製にすることで、海水に対して半永久的な耐食性を実現。

また、魚介類の生存に影響をおよぼす金属イオンが溶出しないので活魚槽にも安心してご使用いただけます。

内外管がフィンでしっかりと接触した一体化構造であるため、冷媒側の伝熱面積が向上し、管円周方向の冷媒の流れが均一化されるため、通常のチタンコイル式熱交換器よりも5〜10倍の性能を発揮します。

従来のシェル&チューブ式、二重管式、槽浸漬式熱交換器と違い、冷凍システム設置時の余剰空間を利用でき、省スペースの設計が可能です。

従来製品とくらべて、銅溝付き管で内管を固定しているため、振動による摩耗を防止します。

内管を固定しているため、小径の曲げ加工が容易。スペースに合わせて多様な形状にすることが可能です。